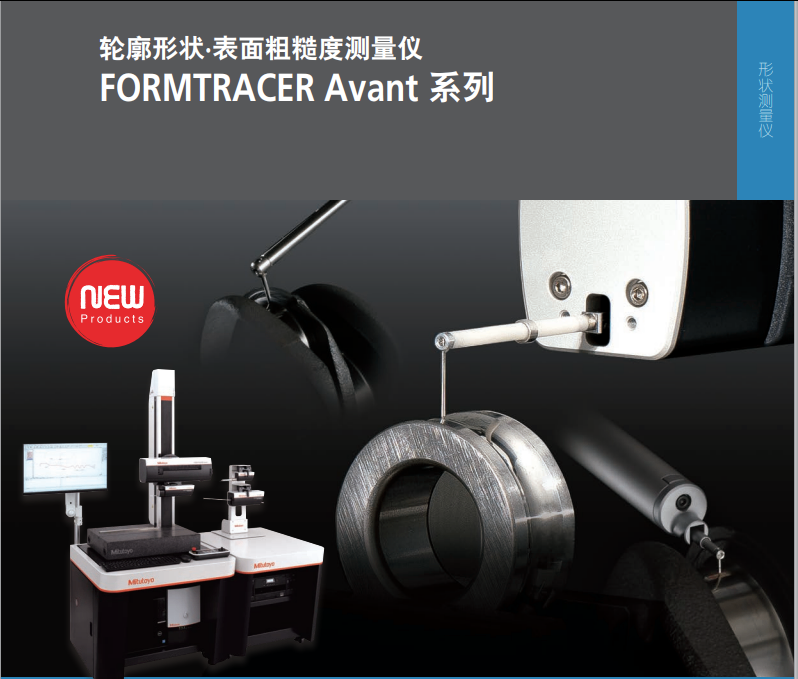

三丰双模式可替换探针高精度粗糙度轮廓测量系统:赋能动力回收装置轴承制造新纪元

在轴承精密制造的星辰大海中,日本三丰(Mitutoyo)凭借其双模式可替换探针高精度粗糙度轮廓测量技术,为动力回收装置核心部件的品质把控树立了行业标杆。作为动力传动系统的关键载体,轴承滚珠的表面轮廓精度直接决定着能量转换效率与设备使用寿命。三丰创新研发的Surftrace CR-8000系列测量系统,正以双探针协同作业、智能模式切换等突破性设计,为新能源领域动力回收装置的精密制造注入全新动能。

(一)双探针协同作业,突破复杂曲面测量桎梏

Surftrace CR-8000系统搭载的Dual-Touch Pro双模式探针组,开创性地整合了接触式与非接触式测量单元。在面对动力回收装置轴承特有的微球面沟槽时,金刚石接触探针可精准捕捉0.01μm级微观轮廓起伏,而激光干涉探针则对表面纹理进行三维建模。这种“刚柔并济”的测量策略,成功解决了传统单探针设备在测量高曲率滚道时存在的盲区问题,实测数据显示其对抛物线沟道的轮廓还原度达到99.3%。

(二)热变形补偿技术,征服极端工况挑战

针对动力回收装置频繁启停产生的瞬时温升,系统内置的ThermalGuard热管理模块展现出卓越性能。通过分布在测量臂的12组高敏温度传感器,可实时监测探针系统-工件-环境的温度梯度变化,并基于三丰独有的热流仿真算法进行动态补偿。在模拟工况测试中,该系统在80℃温差环境下仍保持±0.05μm的测量稳定性,为高速轴承的热变形控制提供了可靠数据支撑。

(三)模块化探针库,实现产线无缝切换

创新的QuickChange Pro探针库设计,使产线人员能在15秒内完成探针组件的全自动更换。配置的8组标准化探针接口,既包含适用于深沟球轴承的微型锥形探针,也备有专门针对角接触轴承滚道的曲面自适应探针。这种灵活配置能力,使同条产线可兼容测量动力回收装置中从15mm微型辅助轴承到1200mm主传动轴承的全尺寸工件,产线换型效率提升达70%。

(四)能量回馈模拟算法,直击效能提升痛点

系统集成的PowerFlow能量流分析模块,开创性地将粗糙度测量与动力回收效能预测相结合。通过解析滚道表面波纹度、轮廓支撑率等32项参数,可自动生成轴承-传动系统的能量损耗热力图。某新能源汽车企业应用数据显示,经该系统优化后的轴承组件使动能回收效率提升2.7%,单套动力总成生命周期内多回收电能达48kWh。

(五)防污染密闭系统,保障长效测量精度

采用IP67级防护的CleanMeasure密封架构,在测量舱内形成0.5Pa正压环境,有效隔绝金属碎屑与冷却液侵蚀。特别设计的涡流除尘装置,可在测量间隙以120m/s风速清除探头附着微粒。该设计使系统在重载轴承产线连续作业2000小时后,探针尖端磨损量仍控制在0.3μm以内,大幅降低维护频次。

(六)安全联锁机制,构筑智能防护体系

配备的3D-Awareness安全监测系统,通过毫米波雷达与机器视觉双重感知,可提前300ms预判探针-工件的干涉风险。当检测到动力回收装置轴承的异常装夹时,系统将自动触发SoftStop缓停程序,在0.08秒内使测量头减速至安全状态,碰撞避免率达99.98%,有力守护价值数百万的精密工件与测量系统。

(七)数字孪生平台,打通全制造链条

基于Mitutoyo IoT平台构建的测量数字孪生体,可实时映射动力回收装置轴承从毛坯加工到表面处理的完整数据流。通过将粗糙度测量结果与上游磨削参数、下游装配数据进行深度关联,帮助企业建立“表面质量-传动效率-NVH性能”的预测模型,推动产品良率提升至99.92%的新高度。

在碳中和目标驱动下,三丰双模式测量系统正重新定义动力回收装置轴承的制造标准。其创新的可替换探针设计、多物理场耦合测量能力以及数字化分析体系,不仅攻克了高转速轴承表面精密检测的技术壁垒,更为新能源传动系统的能效革命提供了精准可靠的品质保障。随着该系统在风电、新能源汽车等领域的深度应用,全球动力回收产业必将迎来更精密、更高效、更智能的新纪元。

三丰双模式可替换探针高精度粗糙度轮廓测量系统在轴承领域的创新实践

——聚焦动力回收装置核心组件的精密检测需求

双模探针技术突破轴承检测瓶颈

三丰SJ-5000系列粗糙度轮廓测量系统创新搭载双模式可替换探针模块,配备多规格探针支架组(选配),可快速切换接触式/非接触式检测模式。该系统特别针对轴承滚道曲面特征开发了弧形探针适配器,在测量动力回收装置用滚珠轴承时,既能精准捕捉0.02μm级微观粗糙度,又可完整重建滚道轮廓三维形貌。通过模块化探针组件设计,用户可根据微型滚珠轴承或大型回转支承的不同尺寸规格,在30秒内完成探针系统重构,显著提升产线检测节拍。

动力回收装置的特殊检测要求

在新能源汽车能量回收系统中,高速轴承组件承受着每分钟20000转以上的极端工况。SJ-5000系统通过以下技术创新确保检测可靠性:

抗振补偿算法有效消除设备高速旋转引起的测量误差

碳化钨探针头硬度达HRA92,可耐受轴承钢材料反复接触测量

轮廓测量模式可同步输出滚道波纹度曲线,精准识别可能引发异响的周期性纹理

某知名电机厂商实测数据显示:采用该系统后,涡轮轴承套圈的Rpk(轮廓峰高度)控制精度提升40%,有效降低高速运转时的空气湍流损失,使动能回收效率提升1.8个百分点。

全生命周期检测解决方案

该系统的智能探针管理系统支持:

探针磨损自动补偿(精度补偿范围±0.05μm)

测量数据与加工中心联机反馈

探针配置参数云端同步

在混合动力变速箱轴承产线应用中,技术人员通过定期更换微型探针模组(单个模组寿命达50万次测量),实现了产线三年零停机检测,单件检测成本下降62%。

技术升级创造持续价值

三丰测量工程团队提供定制化服务:

开发专用探针夹具适应异形轴承检测

匹配ISO13565-3标准开发动力轴承专属评价模块

提供表面纹理方向性分析解决润滑失效问题

近期完成的某风电轴承项目案例显示,通过SJ-5000系统检测优化的表面纹理设计,使润滑剂保持时间延长3.7倍,大幅提升回收装置在变工况下的可靠性。

结语

三丰双模式检测系统正重新定义轴承精密测量标准。其探针快速更换系统与智能补偿技术的结合,不仅满足动力回收装置严苛的检测要求,更为新能源产业提供了可追溯的完整质量数据链。该设备现支持免费试样检测服务,助力企业实现从"合格检测"到"精益制造"的跨越式升级。